Für sein Bachelorprojekt hat Holztechnologie & Holzbau-Student Felix sich an eine Struktur gewagt, die es so noch nicht gibt: Auf seine Berechnungen stützt sich das „FLEXGrid“, ein flexibles Tragwerkssystem, das bisher ungekannte Strukturen in Holz möglich macht.

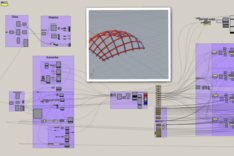

Wer Felix bei der Arbeit zuschaut, könnte auf die Idee kommen, dass er nicht Holzbau studiert, sondern Informatik. Auf seinem Laptop läuft ein Script aus selbstgeschriebenem Code, das mit einem dreidimensionalen Tragwerksmodell verknüpft ist. Wenn er einen Parameter ändert, wie beispielsweise eine Kraft, die auf einen Punkt einwirkt, so ändert sich sein Modell am Bildschirm. Mit dieser Methode, dem sogenannten Algorithms-Aided Design, kurz AAD, lässt Felix den Computer verschiedene Szenarien rechnen – so lange, bis jede der 64 einzelnen Holzverbindungen seines Tragwerks perfekt optimiert ist.

„Jeder Knotenpunkt ist einzigartig und muss andere Kräfte abtragen. Dementsprechend muss auch jede Schraube und Feder einzeln simuliert werden, um die optimale Größe herauszufinden. Mit meinem Modell kann ich die Berechnungen für Schnittgrößen wie Normalkraft, Querkraft und verschiedenen Momenten, deren Komplexität weit über das hinausgeht, was mit konventionellen Methoden möglich wäre, sekundenschnell durchführen“, so Felix.

Parametrisches Design und Bionik für eine Weltneuheit

Natürlich ist das Modell nur so gut, wie die Vorgaben, die Felix ihm gibt. Dafür braucht er ein ausgereiftes Verständnis von Statik und Tragwerkslehre, was er in den vergangenen Semestern in seiner Vertiefungsrichtung Holzbau erlangt hat. Zudem musste er sich in das Thema Coding einarbeiten. Mit der Software Grasshopper hat er eine visuelle Programmiersprache an der Hand, die Eingaben am Modell sofort grafisch darstellt. Diese Art des parametrischen Designs erlaubt Strukturen, die bisher noch undenkbar waren, gerade auch im Material Holz. „Es gibt diese Art von vorgespannten Holzverbindungen in der Praxis noch nicht. Ich kann mich also nicht an bestehenden Konstruktionen orientieren, sondern muss darauf achten, dass jede Einzelverbindung ihren Anforderungen entsprechend gestaltet ist ohne Freiheitsgrade einzubüßen, und muss gleichzeitig das Gesamtsystem im Auge behalten. Das macht das Projekt enorm herausfordernd.“

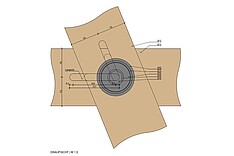

Das FLEXGrid ist allerdings nicht bloß digitale Gedankenspielerei, sondern eine reale Innovation des Halleiner Startups Beyond Bending, die in Kooperation mit Lehrenden und Studierenden am Campus Kuchl weiterentwickelt wird. Die Besonderheit: Die Tragwerksstruktur aus regionalen Fichtenlamellen kann innerhalb kurzer Zeit von einem 2D-Objekt zu verschiedenen dreidimensionalen Formen „aufgezogen“ werden – von der elliptischen Schale bis zur perfekten Halbkugel. Es bietet somit maximale Flexibilität und ein großes überspanntes Volumen bei minimalem Materialeinsatz. Inspiriert wurde die Gitterschale von organisch gekrümmten Strukturen in der Natur, die durch Jahrmillionen der Evolution ebenfalls höchst materialoptimiert funktionieren.

In seine Berechnungen musste Felix zwar viel Energie stecken, allein um sich in die Grundlagen des parametrischen Designs und der Software einzuarbeiten, er ist sich aber sicher, dass er damit zu etwas Einzigartigem beiträgt. „Diese Art von flexiblem und ressourcenschonendem Leichtbau hat definitiv Zukunft und mit den Ergebnissen aus meiner Bachelorarbeit rückt das Projekt einen Schritt weiter in Richtung serieller Fertigung.“